无菌屏障包装:故障的常见原因以及如何纠正它们

气泡排放测试是包装无菌性的关键测试

实现和保持无菌是该行业面临的两个最大挑战。了解包测试和验证至关重要。

如果可以把医疗器械行业所有标准委员会、辩论、会议、讲座和投资的所有主要概念总结成一个词,那就是“无菌”。实现无菌和保持无菌是该行业面临的两个最大挑战。建造设施,购买设备,并开发工艺以实现和确保初始无菌。保持器械无菌对于保护患者和防止疾病传播至关重要。保持从生产线到手术室的无菌性在很大程度上是无菌包装的目标和功能。与无菌包装相关的材料、设计和工艺是每个医疗器械制造商面临的主要挑战,必须了解测试方法和验证过程,以便制定适当的验证测试计划。

无菌屏障系统 (SBS) 材料的选择将显着决定您设计适合新医疗器械独特尺寸、重量和形状的无菌包装的能力。在无菌包装的初始设计阶段考虑包装验证标准和测试计划也是有利的。

很多时候,制造商使用“剪切和粘贴”的设计方案和测试计划,然后在测试过程的后期发现故障。在流程的后期发现设计失败,同时执行验证,将使一切陷入停顿,造成意外的延迟,并且通常会将项目发回进行重新设计。

了解包装测试和验证过程将对材料的选择和最终的包装设计有很大帮助。此外,了解软件包故障的主要原因将加快确定根本原因、实施纠正措施并快速转向有效解决方案的过程。

包装属性和验证测试

医疗器械包装有三个主要属性:完整性、强度和微生物屏障。行业委员会和机构已经规定了测试来验证这些属性。在每个属性中,制造商必须至少选择一个测试。

完整性评估可确保包装连续密封,并识别连续密封中的任何故障。此评估的两个最常见的测试选择是染料迁移和气泡发射:

• 染料迁移。这是在包装内引入液体染料的测试。旋转包装,直到所有密封件都暴露在染料中。通过密封件可见的染料通道表明包装密封处存在开放通道,违反了完整性。这种故障可能与包装封口机的问题有关,通常可归因于封口过程中的温度、时间或压力设置。盖子未正确安装在压板上可能会留下缝隙,从而导致故障。故障也可能是由过度密封、原材料缺陷、操作员故障或设备故障引起的。必须对密封过程的所有组成部分进行监测、控制和测量。

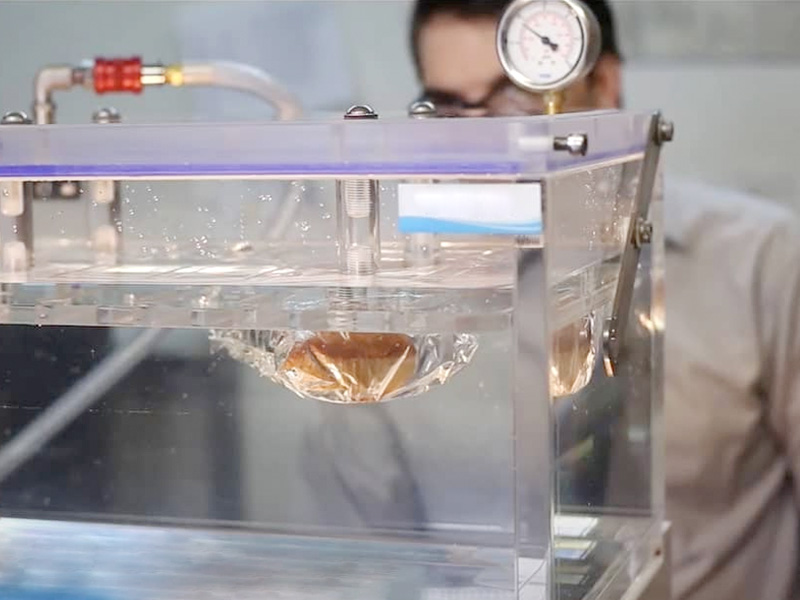

• 气泡排放。气泡排放是一项完整的包装完整性测试,通过将包装浸入一桶液体中,然后充气或将空气引入包装来完成。当观察到气泡从包装上的单个点逸出时,就会发现故障。气泡排放故障通常是由于包装材料的运输、处理以及运输和加工过程中产生的摩擦和摩擦造成的。包装材料中的褶皱也可能是故障的根源,因为这种褶皱会变弱并导致泄漏。尖锐、锋利或沉重的医疗设备也会因与包装的摩擦或撞击而造成针孔故障。

强度评估确定打开包装所需的力的大小。在包装强度的三个主要测试中也可能发生故障:密封剥离、爆裂和蠕变:

• 密封剥离。密封剥离失败通常与染料迁移测试非常相似。密封剥离测试不一定能像帮助医疗设备制造商 (MDM) 优化其设备的密封参数那样寻找故障。

• 爆裂和蠕变。爆破测试确定最薄弱的密封件爆破的压力。这不是通过或失败的测试;它只是为包装设定爆破压力基准。然后,可以通过将密封包装充气到爆破测试基准的 80% 并测量包装失效之前的时间长度或“蠕变”来进行蠕变测试。蠕变测试检查包装是否能在所需的时间内保持压力。

在执行这些测试时,了解 SBS 的几何形状非常重要。不同的包装尺寸和形状可能会产生截然不同的结果。确保您使用正确的方法(有限制或无限制)将有助于确保提供所需数据的正确测试计划。

微生物屏障测试评估包装承受微生物渗透的能力。应该指出的是,业界尚未就证明包装的微生物屏障特性的方法达成一致。确定适当的阻隔规格、材料和验证测试是医疗器械制造商的责任。所用测试的选择取决于SBS材料。话虽如此,FDA 测试多孔材料的共识标准是微生物分级暴露室法。该测试通过检测气溶胶微生物通过材料的传播来挑战阻隔材料。多孔或无孔材料的另一种测试是整包气溶胶挑战测试。该测试的进行方式与微生物分级测试类似,只是它使用整个包装而不是材料样本。这是一项相当复杂的测试,应专门定制以满足不同的包装设计。

发现故障的根本原因

有几种工具可以帮助确定包失败的根本原因:

• 目视检查。这可以识别粗略的缺陷,例如孔洞或擦伤。

• 显微镜检查。在显微镜下检查包装可以确定故障是在外部还是从包装内部产生的。

• 聚合物分析。该测试确定材料在制造或灭菌过程中是否发生了变化。使用差示扫描量热法、傅里叶变换红外光谱法 (FTIR) 和气相色谱法 (GC) 测试方法可以帮助识别脆性和交联等问题。

• 风险分析工具。鱼骨、失效模式有效性分析、流程图、过程审查等可用于确定过程中发生的操作、条件或影响。

• 测试方法验证。确保测试方法已经过验证。标准中的精确度和偏差声明可以帮助评估结果中发现的任何变异性。

如果这些方法无法确定根本原因,则需要进行深入调查以确定缺陷的来源。产品、流程、包装、人员和环境是缺陷的五个最常见来源。对 SBS 本身的评估将有助于确定包装内的重量、尺寸、锋利边缘和移动是否导致了故障。如果这些项目未作为设计输入的一部分进行评估,则这些物理特性可能会导致昂贵的校正,例如重新加工、新包装材料、重复鉴定和重复验证测试。

查看制造跟踪有助于识别许多故障。这些问题通常应在过程验证期间发现,并在进入 SBS 的性能验证之前解决。制造过程中造成的包装缺陷一般可归因于制造设备。

需要考虑的问题是:

• 机器是否根据制造商进行维护

规格?

• 是校准电流吗?

• 验证确定的工艺参数是否得到维护?

根本原因调查将包括对供应商和材料来源的评估。审查原材料的进货检验记录可以确定根本原因。通过与供应商的讨论,可以确定在整个制造过程中持续加剧的微小变化。

人也可能导致缺陷。适当的人员是否接受过正确的培训?他们在制造过程中是否分心?他们是否遵循既定程序?所有这些问题都是有效的,需要向参与该过程的人提出。将封装缺陷与人为错误联系起来是很困难的。人为错误的一些例子可能包括习惯、记忆力减退或缺乏大局意识。确保人员接受培训并参与该过程可以大大有助于防止缺陷。

另一个需要评估的领域是环境。许多设备都作为受控环境的一部分进行验证。超出范围的环境变化可能会影响包装的完整性。对季节变化的评估可以提供对可能的负面影响的见解。

最后,可能需要对整个系统进行审查,包括供应、材料、工艺、灭菌方法和二次包装。一个例子是使用纸质包装与辐射灭菌相结合。随着时间的流逝,辐射的影响会导致包装变脆,从而无法在包装的整个生命周期内保持产品的完整性。对所有潜在原因进行根本原因分析和调查至关重要。软件包故障可能是由系统故障组合导致的,纠正单个因素并不能完全纠正问题。

一旦确定了故障的根本原因,就必须制定纠正措施计划。有时,这些计划将快速且易于实施,例如再培训。其他时候,它们可能非常复杂,可能导致完全重新加工或更改为不同的灭菌方法。

实施校正后,下一步是验证其在流程中的有效性。根据更改和所涉及的风险,确定应继续验证或在必要时重新启动验证的阶段。需要进行验证后验证,以确保更正解决了问题,并且在更正过程中不会产生其他问题。

结论

无论制造商是更换设备包装中的材料、寻找降低成本的方法、考虑绿色替代品,还是只是使用新的包装材料推出新设备,都必须清楚地了解用于验证包装的标准和测试。请记住,一旦执行了验证,除非包装中的某个变量发生了变化,否则没有必要重复验证。一旦完成,包装将成为整个生产过程的无缝组成部分,确保交付安全使用和受到良好保护的医疗器械。

.jpg)