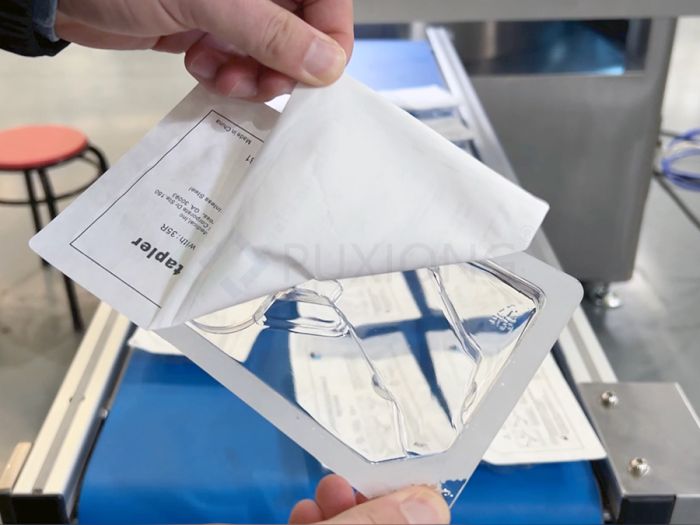

液袋导管高周波熔接工艺流程

液袋导管高周波熔接工艺需结合材料特性与医疗场景需求,采用高周波热合技术或医用导管熔头工艺,通过精确控制温度、压力、时间等参数,实现分子级均匀熔接,确保密封性、耐压性及生物相容性。以下为具体工艺流程及关键要点:

一、高周波热合工艺流程

1. 工艺原理

通过高频电磁场(27.12MHz或40.68MHz)使塑料内部分子极化摩擦生热,实现分子级均匀熔接。适用于PVC、TPU、EVA等医用塑料,具有无菌熔接、生物兼容性、耐高压等优势。

2. 工艺流程

- 设备调试

- 设定高频参数(频率、功率),确保材料加热均匀。

- 安装定制模具,匹配液袋与导管接口形状。

- 材料定位

- 将液袋与导管固定于模具中,确保对齐精度≤0.05mm。

- 高频加热

- 启动高频电磁场,使材料接触面在0.5-3秒内熔融。

- 控制温度(如PVC≤150℃),避免材料碳化或降解。

- 压力成型

- 通过气压或机械压力(0.2-0.5MPa)使熔融材料填充接口间隙,形成无缝结构。

- 冷却定型

- 采用自然冷却,使熔接处快速定型。

- 在线检测

- 气压法测试密封性(加压至1.5倍工作压力,保持3分钟,压力下降≤5%)。

二、医用导管熔头工艺流程

1. 工艺原理

通过加热熔融导管端部,使其与液袋接口形成分子级结合,适用于聚氨酯、硅胶、PVC等材料。需严格控制预热温度、加热时间及成型压力,确保熔接强度≥15N/mm²。

2. 工艺流程

- 材料准备

- 选用医用级材料,清洁度达10级洁净标准(灰尘粒径≤0.5μm)。

- 预热处理(50-60℃,15分钟),避免温差导致变形。

- 设备调试

- 设定加热温度(180-220℃)、压力(0.2-0.5MPa)、加热时间(3-8秒)。

- 用废料试运行,观察熔头部位是否均匀光滑。

- 加热熔融

- 将导管端部放入加热槽,软化至半透明状。

- 迅速移至成型模具,通过气压或机械压力塑形。

- 冷却定型

- 自然冷却(厚壁导管,约10分钟)或强制冷却(循环冷风,2分钟内)。

- 检验

- 外观检验:10倍放大镜观察表面无毛刺、气泡。

- 尺寸检验:数显卡尺测量熔头直径(比导管本体大0.05-0.1mm)。

- 密封性测试:气压法(1.5倍工作压力,3分钟保压)。

三、

典型问题与解决方案

1. 熔接处渗漏

- 原因:熔接温度不足或环境湿度过高。

- 对策:

- 升级温控系统至±1℃精度。

- 在熔接区增设干燥气幕(露点-40℃),隔离湿气。

2. 导管端部焦化

- 原因:热合头局部温度过高或停留时间过长。

- 对策:

- 改用分段加热(前段160℃软化,后段180℃熔接)。

- 优化热合头运动轨迹,减少单位面积加热时间。

.jpg)