血袋自动线的成型环节详解

.jpg)

血袋自动线的成型环节是全流程中的核心步骤,通过模具定制化设计、高频焊接技术、双工位同步作业三大技术协同,实现血袋主体、管口、挂孔等结构的精准成型。以下是详细解析:

一、模具定制化设计:适配多样化需求

-

结构适配性

模具根据血袋规格(如50ml-3000ml)定制,支持单腔袋、双腔袋、避光袋等特殊结构。例如,双腔袋模具需设计独立熔接区域,确保两腔体密封性互不干扰;避光袋模具则需集成遮光层熔接功能。 -

功能集成化

模具一次完成血袋主体、管口、挂孔等结构的焊接与裁切。以管口为例,模具设计需精确匹配导管直径(如PVC软管),确保焊接后导管与袋体连接强度符合医疗标准(通常需承受≥15N的拉力)。 -

快速换模能力

模块化设计支持10分钟内完成模具更换,适应小批量定制需求。例如,从生产500ml常规血袋切换至2000ml大容量血袋时,仅需更换模具主体及调整导向辊参数。

二、高频焊接技术:实现无粘合剂密封

-

原理与优势

利用27.12MHz或40.68MHz高频电磁场使PVC、PE等塑料内部分子极化摩擦生热,实现快速熔接。相比传统热板焊接,高频焊接速度提升3倍,且无需额外粘合剂,避免化学物质残留风险。 -

焊接质量控制

- 温度闭环控制:通过红外测温仪实时监测焊接区域温度,偏差控制在±2℃以内,防止过热导致材料降解。

- 压力动态调节:气缸压力根据膜材厚度(0.1-0.5mm)自动调整(范围0.2-0.5MPa),确保焊接强度均匀性。

- 在线检测系统:激光传感器检测焊接熔深,自动剔除熔深不足(<0.3mm)或过深(>0.8mm)的次品。

三、双工位同步作业:提升生产效率

-

独立运行机制

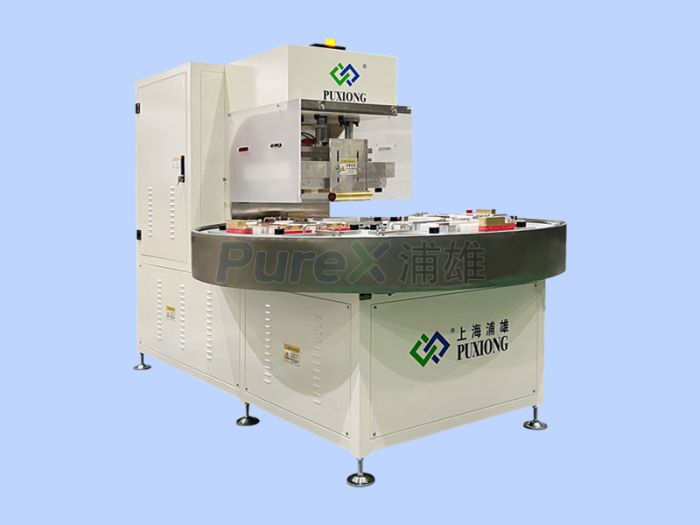

焊接工位与裁切工位独立运行,缩短单袋生产周期至3-5秒。例如,当焊接工位完成一个血袋的管口焊接时,裁切工位可同步完成前一个血袋的边缘裁切,减少设备空闲时间。 -

产能与稳定性

- 单机产能:双工位设计使单机产能达800-1200个/小时,较单工位设备提升40%。

- 故障隔离能力:若焊接工位出现异常(如膜材偏移),裁切工位可继续运行至当前循环结束,避免全线停机。

四、成型环节与上下游协同

-

上游衔接:膜材预处理

成型环节前,膜材需经过张力控制(波动范围±5%)、静电除尘(离子风棒中和静电)等预处理,确保膜材平整无杂质,避免焊接时产生气泡或虚焊。 -

下游衔接:质量检测与包装

成型后的血袋通过传送带输送至检测工位,进行压力测试(模拟运输振动)和容量检测(精度±1ml),自动剔除次品。合格品则按规格自动堆叠,人工打包装箱。

五、典型应用场景

-

大规模献血活动

单机产能1200个/小时的设备可满足日采集5000袋血液的需求,缩短献血者等待时间。 -

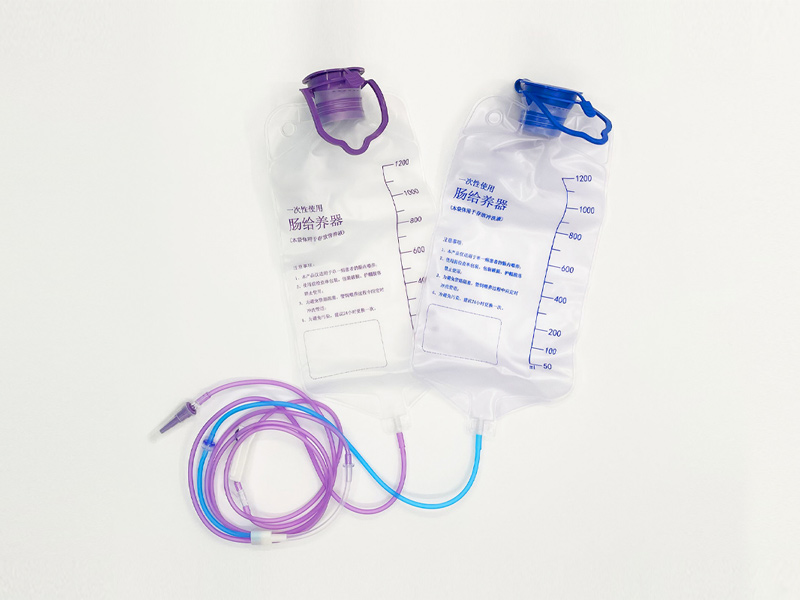

特殊血袋生产

通过更换模具,同一生产线可生产用于血小板保存的避光袋或用于血浆分离的双腔袋,降低设备投资成本。 -

应急医疗救援

便携式血袋自动线(如重庆骏精赛的机型)可快速部署至灾区,现场生产符合标准的血袋,提升救援效率。