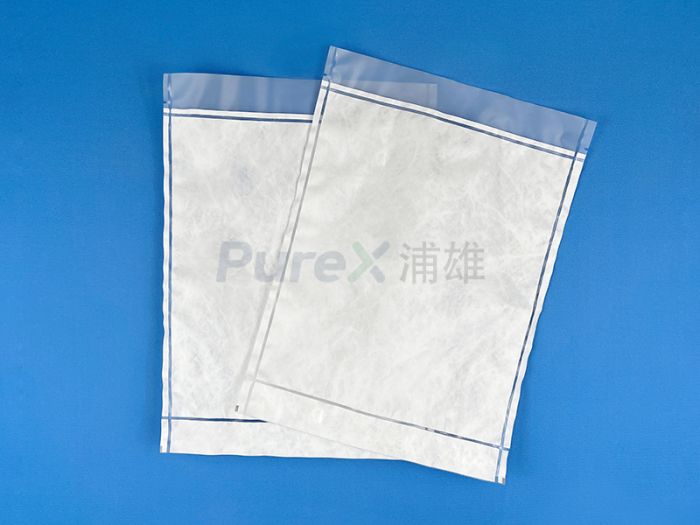

药液袋热合工艺方案与技术指导

药液袋作为医疗领域中储存和输送药液的关键容器,其热合质量直接关系到药液的无菌性、密封性及安全性。以下围绕药液袋热合工艺,从设备选择、工艺参数、质量控制、安全环保等方面展开详细说明。

一、药液袋热合设备选择

- 设备类型

- 手动热合机:适用于小批量生产或研发阶段,操作灵活但效率较低。

- 半自动热合机:结合人工上料与自动热合,适合中等规模生产。

- 全自动热合生产线:集成自动上料、热合、检测、下料等功能,适用于大批量生产,效率高且质量稳定。

- 设备材质与结构

- 材质:采用医用级304不锈钢或铝合金,耐腐蚀、易清洁,符合GMP标准。

- 结构:模块化设计,便于维护和升级;配备安全防护装置,如光幕保护、急停按钮等。

- 关键功能

- 温控系统:高精度PID温控,温度误差≤±1℃,确保热合均匀性。

- 压力控制:气动或伺服驱动,压力可调且稳定,避免热合不足或过度。

- 时间控制:可编程设定热合时间,与温度、压力联动,确保工艺一致性。

二、药液袋热合工艺参数设定

-

材料适配性

- 袋体材料:通常为多层复合膜(如PE/EVA/PP等),需根据材料特性调整热合参数。

- 接口材料:如输液接口、鲁尔接头等,需与袋体材料兼容,避免热合时产生分层或泄漏。

-

关键工艺参数

参数 范围 作用 热合温度 120℃~180℃ 确保材料熔合且不损伤药液稳定性 热合压力 0.2~0.6 MPa 保证密封性且避免袋体变形 热合时间 0.5~3秒 确保熔合充分且不产生焦痕 冷却时间 1~5秒 稳定热合部位,避免开裂 -

参数优化

- 通过实验确定最佳参数组合,使用拉力测试仪检测热合强度(通常要求≥15 N/15mm)。

- 针对不同药液(如酸碱度、渗透压)调整参数,避免材料老化或药液变质。

三、药液袋热合质量控制

- 过程监控

- 实时监测温度、压力、时间等参数,异常时自动报警并停机。

- 记录每批次生产数据,便于追溯和改进。

- 成品检测

- 外观检查:无褶皱、气泡、焦痕等缺陷。

- 密封性测试:

- 负压测试:将袋体抽真空至-80 kPa,保持30秒无泄漏。

- 正压测试:充入0.3 MPa空气,保持1分钟无泄漏。

- 爆破测试:逐渐加压至袋体破裂,记录爆破压力(通常要求≥0.4 MPa)。

- 微生物检测

- 按ISO 11607标准进行无菌检测,确保热合部位无微生物侵入。

四、药液袋热合安全与环保

- 安全措施

- 设备安全:配备过载保护、漏电保护、急停装置等。

- 操作安全:操作人员需穿戴防护装备(如手套、护目镜),避免高温烫伤。

- 环境安全:热合区域需保持通风,避免有害气体(如热解产物)积聚。

- 环保要求

- 废弃材料(如边角料)需分类回收,避免污染。

- 设备能耗优化,采用节能型加热元件和控制系统。

五、药液袋热合常见问题与解决方案

- 热合部位泄漏

- 原因:温度过低、压力不足、材料污染。

- 解决:调整参数、清洁材料、更换密封圈。

- 热合部位焦痕

- 原因:温度过高、时间过长。

- 解决:降低温度、缩短时间、优化模具设计。

- 热合强度不足

- 原因:材料不兼容、压力不均。

- 解决:更换材料、调整压力分布、检查模具平整度。

六、总结

药液袋热合工艺需综合考虑设备性能、材料特性、工艺参数及质量控制,确保产品满足医疗行业的高标准要求。通过优化设备、精确控制参数、严格检测和持续改进,可实现高效、稳定、安全的生产。上海浦雄等企业可提供定制化设备及技术指导,助力客户提升药液袋热合质量。