血袋机的工作流程解析

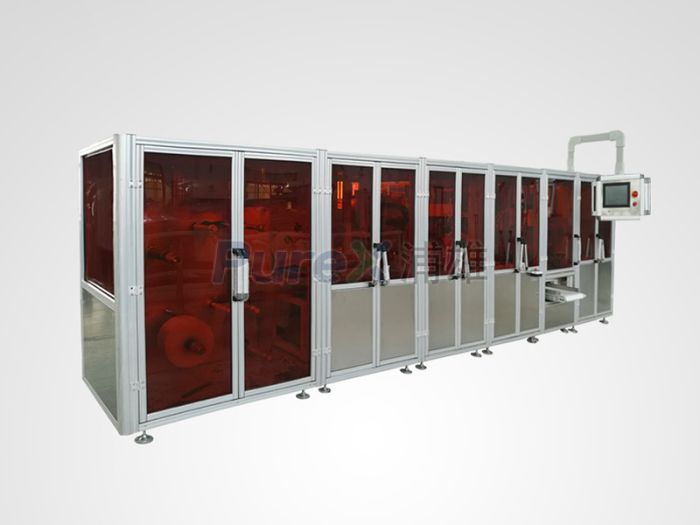

血袋机的工作流程涵盖上料、成型、焊接、插管、检测、分拣、数据追溯等核心环节,以全自动制袋插管一体成型机为例,其具体流程如下:

.jpg)

1. 上料与预处理

- 自动上料:支持压沿膜、卷筒膜(PVC/PE/EVA/TPU等)的自动上料,通过张力控制系统保持膜材平整,避免褶皱或偏移。

- 静电除尘(可选):部分机型配备离子风棒和高效过滤器,去除膜材表面静电和微粒,确保无菌环境。

2. 成型与焊接

- 高频焊接:利用高频电磁场使膜材分子极化摩擦生热,实现PVC、PE等材料的快速熔接。焊接强度高,密封性好,且无需额外粘合剂。

- 模具成型:通过定制化模具,一次完成血袋主体、管口、挂孔等结构的焊接与裁切。模具设计可适配不同规格(如50ml-3000ml)的血袋生产。

- 双工位同步作业:焊接与裁切工位独立运行,缩短单袋生产周期至3-5秒,单机产能达800-1200个/小时。

3. 插管与密封

- 机械臂自动插管:集成高精度机械臂,自动抓取医用级导管(如PVC软管),精准插入血袋管口。

- 超声波/热熔焊接:通过超声波焊接或热熔技术实现导管与血袋的无泄漏密封,焊接强度符合医疗标准。

- 视觉检测系统:实时监测插管位置、焊接质量,自动剔除不合格品,确保产品合格率≥99.7%。

4. 成品分拣与数据追溯

- 自动分拣与堆叠:完成焊接与插管后,成品通过传送带输送至分拣区,按规格自动堆叠。

- 全流程数据记录:系统记录生产批次、操作人员、设备参数等信息,生成符合GMP要求的电子追溯码,支持质量追溯与合规性审查。

5. 全数字化控制

- PLC+HMI智能控制:通过可编程逻辑控制器(PLC)与触摸屏(HMI)实现参数实时调整,支持温度、压力、速度等关键工艺的精准控制。

- 模块化设计:支持快速更换模具与工艺参数,适配不同规格血袋或特殊需求(如双腔袋、避光袋)的生产。

- 开放数据接口:可对接企业ERP/MES系统,实现生产计划、库存管理、质量追溯的数字化协同。