一种新型髋关节假体,具有单向关节,可减少磨损

传统上,低摩擦扭矩关节置换术的概念是通过使用小直径股骨头和柔软的超高分子量聚乙烯 (UHMWPE) 髋臼杯来体现的,UHMWPE是理想的候选材料,不仅因为它的低摩擦效应和相对较高的耐磨性,而且因为它具有出色的冲击力和耐化学性。

尽管具有出色的性能,但已经观察到聚乙烯表面分子的机械强度在多向滑动运动期间降低,因为它启动了分子取向软化机制。假体的球窝几何形状引起的高应力加剧了这种现象,这有助于磨损碎片的释放。事实上,由于聚乙烯的粘弹性,该材料在一定范围内的应力值(21-25 MPa )下屈服。这种现象损害了聚乙烯组件的摩擦学性能,由于关节暴露于假体关节处产生的聚合物磨损碎屑,导致骸关节植入物通过无菌松动而失效。该过程激活巨噬细胞,刺激破骨细胞的形成,从而导致骨质溶解。决定对碎屑的生物反应的不是磨损体积本身,而是该体积内具有临界尺寸范围 ( 0.1-1.0um)的磨损碎屑的浓度。事实上,目前含聚乙烯的髓关节假体的平均寿命在 15 到 25 年之间。由于无菌松动会引起疼痛并阻碍镜关节的功能,因此患者必须接受翻修手术,这通常比主要手术更复杂,成功率更低。

研究工作的重点是提高聚乙烯部件的耐磨性,正在开发和合成交联聚乙烯(XPE)。交联的实现是以断链和自由基的产生为代价的。断链过程导致缩短的分子链的形成,因此由于链迁移率增强,促进了再结晶过程(即聚合物链的重新排列)。自由基的产生导致聚乙烯的长期氧化降解,由于聚合物组分的分子量降低,这有效地导致脆化和降低一般结构完整性。为了尽量减少氧化效应,同时保持交联聚乙烯的高耐磨性,已经引入了抗氧化剂,如维生素E(α-生育酚)来抑制自由基的产生。VEHXPE(注入维生素E的高度交联聚乙烯)的引入消除了在高温下进一步热处理的需要,否则会降低聚合物的强度。

种植摩擦学

文献中已经提出了几项研究,这些模型再现了在MEHL条件下硬对软关节中发生的摩擦学相互作用。 文献中已经提出了几项研究,这些模型再现了在MEHL条件下硬对软关节中发生的摩擦学相互作用。

当铰接件受到运动时,表面分子会根据轴承对的运动方向经历应力诱导的各向异性。Wang等人(1998)发现了摩擦诱导的分子取向及其对聚乙烯磨损行为的影响。聚乙烯关节表面的分子链由于应变的积累而经历了重组过程,这是由表面牵引引起的。UHMWPE的运动依赖性行为归因于其独特的分子结构,其层状晶体根据滑动运动的方向优先定向。

多向滑动与聚乙烯磨损的关联有助于更好地理解力学性能对聚乙烯磨损性能的影响。在多向运动过程中,拉伸应力和剪切应力都作用在UHMWPE表面的各个方向上。由于横向强度低于纵向强度,由将UHMWPE的磨损归因于施加在塑性变形表面分子结构上的横向应力,导致表面原纤维破裂。在单向滑动条件下,表面塑性应变的积累导致层状晶体破裂,形成纤维状结构,从而各向异性地增强其机械性能。由于C-C键的排列,沿分子取向的破坏强度显着增加。UHMWPE表面以下的更深区域不受塑性诱导机制的影响,因为观察到随机和各向同性的形态结构。

在XPE中也观察到可塑性诱导的取向现象。由于在随机取向的聚合物链之间产生交联,分子强度各向同性增强,需要更高的界面应力来释放磨损颗粒,从而最大限度地减少粘着磨损。尽管如此,应该注意的是,XPE中的结晶薄片仍然容易产生塑性诱导的取向,但程度较低,因为与非交联聚乙烯相比,需要更大的表面应力。Edidin等人(1999)观察到,塑性诱导的取向效应并没有深入到XPE中,因为在表层下观察到随机取向的聚合物链。因此,XPE表面的多向运动仍然在其表面受到分子破坏,导致可塑性诱导的损伤层的形成,该损伤层是磨损的前体。

植入物设计

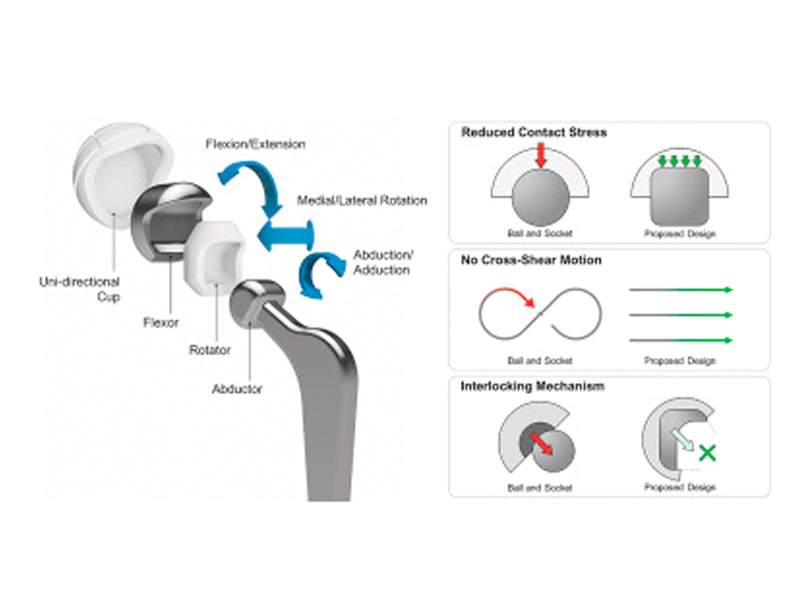

与传统的球窝植入物相比,双活动植入物具有更大的运动范围。固定式聚乙烯衬垫可防止轴承内部关节处的错位,这需要一个压装的股骨头来防止两个部件分离。衬套的大直径可以防止外轴承铰接处的错位,这固有地增加了跳跃距离。尽管第一代双活动植入物显示出较低的无菌松动率,但由于髋臼杯较薄,年轻和活跃的患者仍然遭受植入物失败的增。与第一代型号相比,当代双移动植入物经历了许多改进,包括由于改进的金属外壳涂层以增强骨整合而提高了抗松动性,改进了杯颈和股骨颈设计以及交联聚乙烯的使用。其他不遵循传统球窝设计的植入物设计已获得专利,通过解耦运动导致单向铰接,如专利申请。发明人声称,解耦的铰接提供了更大的抗错位能力。据作者所知,以前从未对髋关节植入物进行过与本文中提出的设计相似的研究。

这里展示的工作展示了一种新颖的假体设计,该设计通过使用圆柱形铰接来利用单向滑动运动,通过分子取向硬化机制和减少接触应力来降低磨损率。通过数值分析开发了所提出的新设计,并使用实验磨损测试来证明较低的磨损率是可能的。

引入截锥面作为增加接触面的一种手段,而不是纯圆柱体的扁平圆形承重表面提供的有限接触面积。 引入截锥面作为增加接触面的一种手段,而不是纯圆柱体的扁平圆形承重表面提供的有限接触面积。

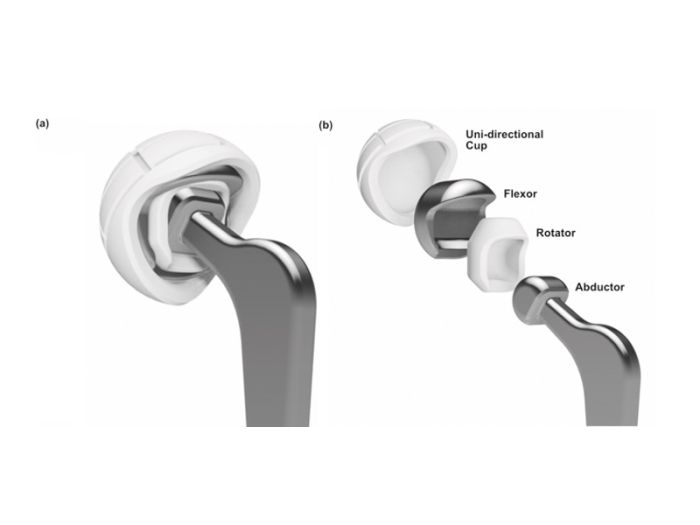

髋关节植入物在这项工作中开发,显示了 (a) 装配视图和 (b) 组件采用命名法的分解图。

该设计将每个关节的运动限制为在单个方向(即单向)上发生,以利用聚乙烯材料的分子重新取向机制。此外,圆柱形铰接通常比相应的球窝铰接提供更大的接触面积,从而产生更低的接触应力。因此,本工作中检验的假设是,由三个金属对聚乙烯圆柱关节组成的新型人工髋关节,彼此正交对齐,产生的重量磨损率低于由金属对聚乙烯球窝关节组成的传统人工髋关节产生的磨损率。

植入材料

基于髋关节置换术领域使用的标准医用级材料,生产了两套相同设计的植入物。每组由不同的聚乙烯材料组成:(a) UHMWPE(超高分子量聚乙烯)和(b) VEHXPE(注入维生素E的高交联聚乙烯),代表了这些医疗器械使用的主要聚乙烯类型。UHMWPE部件由退火和冲压挤压圆棒制成,材料等级为GUR 1050,符合ASTM F648-21标准。VEHXPE组件由预辐照(100 kGy)、退火和模压成型圆棒制成,材料等级为GUR 1020,符合ASTM F2695-12标准。所有聚乙烯圆棒均由Orthoplastics Ltd.(英国)提供。金属轴承部件由退火的高N奥氏体不锈钢(ASTM F1586-21)制成,因为它具有出色的机械性能(高屈服强度)和相对容易加工。高N奥氏体不锈钢由MetSuisse Distribution Ltd.(瑞士)提供。

计算机辅助设计(CAD)和有限元模型

开发了新型髋关节植入物的参数化CAD模型,目的是最大限度地提高软轴承部件的壁厚。该结构的单向杯考虑了 53 mm 的外径,这是中等大小的假体的代表。在ANSYS® Mechanical Pro版本19.2中,基于ISO 14242–1:2014/AMD 1:2018标准步态周期的瞬态有限元仿真在传统球窝和拟议的植入物设计上实现,以分析两个假体系统在相同条件下的表面应力和体积应力。根据低摩擦关节置换术的原理,球窝植入物的磨损率低,因此考虑使用28毫米的股骨头直径(Charnley,1961)。UHMWPE和VEHXPE组件都考虑用于假体

系统的软轴承组件。聚合物的粘弹性-粘塑性行为使用校准的三网络 (TN) 模型进行建模。髋关节植入物的运动范围 (ROM) 是使用 ISO 21535:2007/Amd 1:2016 中规定的 CAD 软件测量的。

在有限元研究中,植入物倾斜 45°,并将双峰载荷曲线应用于假体模型,达到 Paul (1966) 提出的最大值 3000 N。在整个步态周期中使用 0.05s 的时间步长,每个时间步由 20 到 200 个子步组成,以达到非线性数值计算的收敛性。由于模型的网格细、时间步长短、接触面数量多以及聚乙烯材料使用非线性材料模型,计算成本高,因此只模拟了一个步态周期(代表 1.0 秒的髋关节运动)。这项工作的结果在步态周期的 0.5 秒处报告,这对应于负载曲线的两个峰值 (3000 N) 之一。

对新设计的模型进行了网格敏感性分析,验证了有限元计算的单元尺寸不依赖性。通过该分析,与使用0.4 mm的单元尺寸的相同解决方案相比,承载表面的单元尺寸为0.7 mm,给出的解具有最大数值误差为7.9%的准确结果,使用最大Von Mises和接触应力值作为结果参数。

由 Bergström 和 Bischoff (2010) 开发的 TN 模型用于计算有限元研究中 UHMWPE 和 VEHXPE 组件的力学响应,而为高 N 不锈钢定义了线性弹性模型。TN模型的参数使用MCalibration® 5.1.2(PolymerFEM,LLC,Massachusetts,USA®)通过实验压缩测试产生的参考数据进行校准,如下所述。材料模型的所有参数均在37 ±2 °C的恒定温度下进行校准,因此没有考虑温度依赖性效应,因为在有限元模型中生成关节表面的精确温度图存在困难,并且缺乏有关拟议设计的铰接所表现出的温度范围的经验数据。此外,由于TN材料模型的复杂性增加,这将增加有限模型中涉及的计算成本。用于生成材料模型校准数据的样品是圆柱形的(直径 10 mm,高度 5 mm),并使用 0.03 s −1 的应变控制压缩率进行测试。将两个批次样品压缩到最大工程应变值分别为 0.2 和 0.6。

根据 Saikko 和 Calonius (2003)、Liu 等人 (2011) 和 Kang 等人 (2009) 提出的磨损模型,计算了新植入物的体积磨损预测。新植入物的磨损率计算考虑了有限元模型计算的聚乙烯组件的接触应力值,以及使用 MATLAB 计算的滑动距离和关节的交叉剪切比 (CSR) 程度(即滑动轨道相对于主分子取向的错位程度)。计算新植入物有限元模型中每个接触节点的滑动轨迹特性。本文简要回顾了磨损模型,但其在这项工作中的详细实现超出了本文的范围。